ਰਬੜ ਦੀ ਓ-ਰਿੰਗ ਕਿਸ ਲਈ ਹੁੰਦੀ ਹੈ ਅਤੇ ਓ-ਰਿੰਗਾਂ ਵਿੱਚ ਕਿਸ ਕਿਸਮ ਦਾ ਰਬੜ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ?

ਰਬੜ ਦੀ ਓ-ਰਿੰਗ ਕਿਸ ਲਈ ਹੁੰਦੀ ਹੈ ਅਤੇ ਓ-ਰਿੰਗਾਂ ਵਿੱਚ ਕਿਸ ਕਿਸਮ ਦਾ ਰਬੜ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ?

ਪਹਿਲਾਂ - ਕਿਰਪਾ ਕਰਕੇ ਓਰਿੰਗ ਸਾਈਜ਼ AS568 ਦੀ ਜਾਂਚ ਕਰੋ।

| AS568 ਆਕਾਰ | ਨਾਮਾਤਰ ਆਈਡੀ | ਨਾਮਾਤਰ ਸੀ/ਐਸ | ਇੰਚਾਂ ਵਿੱਚ ਮਾਪ ID | ± ਆਈਡੀ | ਇੰਚਾਂ ਵਿੱਚ CS ਮਾਪ | ± ਸੀਐਸ | ਮਾਪ ID ਮਿਲੀਮੀਟਰ ਵਿੱਚ | ± ਆਈਡੀ | ਮਾਪ CS mm ਵਿੱਚ | ± ਸੀ/ਐਸ | ||||||||||

| -1 | 1/32 | 1/32 | 0.029 | 0.004 | 0.040 | 0.003 | 0.74 | 0.10 | 1.02 | 0.08 | ||||||||||

| -2 | 3/64 | 3/64 | 0.042 | 0.004 | 0.050 | 0.003 | 1.07 | 0.10 | 1.27 | 0.08 | ||||||||||

| -3 | 1/16 | 1/16 | 0.056 | 0.004 | 0.060 | 0.003 | 1.42 | 0.10 | 1.52 | 0.08 | ||||||||||

| -4 | 5/64 | 1/16 | 0.070 | 0.005 | 0.070 | 0.003 | 1.78 | 0.13 | 1.78 | 0.08 | ||||||||||

| -5 | 3/32 | 1/16 | 0.101 | 0.005 | 0.070 | 0.003 | 2.57 | 0.13 | 1.78 | 0.08 | ||||||||||

| -6 | 1/8 | 1/16 | 0.114 | 0.005 | 0.070 | 0.003 | 2.90 | 0.13 | 1.78 | 0.08 | ||||||||||

| -7 | 5/32 | 1/16 | 0.145 | 0.005 | 0.070 | 0.003 | 3.68 | 0.13 | 1.78 | 0.08 | ||||||||||

| -8 | 3/16 | 1/16 | 0.176 | 0.005 | 0.070 | 0.003 | 4.47 | 0.13 | 1.78 | 0.08 | ||||||||||

| -9 | 32/7 | 1/16 | 0.208 | 0.005 | 0.070 | 0.003 | 5.28 | 0.13 | 1.78 | 0.08 | ||||||||||

| -10 | 1/4 | 1/16 | 0.239 | 0.005 | 0.070 | 0.003 | 6.07 | 0.13 | 1.78 | 0.08 | ||||||||||

| -11 | 5/16 | 1/16 | 0.301 | 0.005 | 0.070 | 0.003 | 7.65 | 0.13 | 1.78 | 0.08 | ||||||||||

| -12 | 3/8 | 1/16 | 0.364 | 0.005 | 0.070 | 0.003 | 9.25 | 0.13 | 1.78 | 0.08 | ||||||||||

| -13 | 16/7 | 1/16 | 0.426 | 0.005 | 0.070 | 0.003 | 10.82 | 0.13 | 1.78 | 0.08 | ||||||||||

| -14 | 1/2 | 1/16 | 0.489 | 0.005 | 0.070 | 0.003 | 12.42 | 0.13 | 1.78 | 0.08 | ||||||||||

| -15 | 9/16 | 1/16 | 0.551 | 0.007 | 0.070 | 0.003 | 14.00 | 0.18 | 1.78 | 0.08 | ||||||||||

| -16 | 5/8 | 1/16 | 0.614 | 0.009 | 0.070 | 0.003 | 15.60 | 0.23 | 1.78 | 0.08 | ||||||||||

| -17 | 11/16 | 1/16 | 0.676 | 0.009 | 0.070 | 0.003 | 17.17 | 0.23 | 1.78 | 0.08 | ||||||||||

| -18 | 3/4 | 1/16 | 0.739 | 0.009 | 0.070 | 0.003 | 18.77 | 0.23 | 1.78 | 0.08 | ||||||||||

| -19 | 13/16 | 1/16 | 0.801 | 0.009 | 0.070 | 0.003 | 20.35 | 0.23 | 1.78 | 0.08 | ||||||||||

| -20 | 7/8 | 1/16 | 0.864 | 0.009 | 0.070 | 0.003 | 21.95 | 0.23 | 1.78 | 0.08 | ||||||||||

| -21 | 15/16 | 1/16 | 0.926 | 0.009 | 0.070 | 0.003 | 23.52 | 0.23 | 1.78 | 0.08 | ||||||||||

| -22 | 1 | 1/16 | 0.989 | 0.010 | 0.070 | 0.003 | 25.12 | 0.25 | 1.78 | 0.08 | ||||||||||

| -23 | 1 1/16 | 1/16 | ੧.੦੫੧ | 0.010 | 0.070 | 0.003 | 26.70 | 0.25 | 1.78 | 0.08 | ||||||||||

| -24 | 1 1/8 | 1/16 | ੧.੧੧੪ | 0.010 | 0.070 | 0.003 | 28.30 | 0.25 | 1.78 | 0.08 | ||||||||||

| -25 | 1 3/16 | 1/16 | ੧.੧੭੬ | 0.011 | 0.070 | 0.003 | 29.87 | 0.28 | 1.78 | 0.08 | ||||||||||

| -26 | 1 1/4 | 1/16 | ੧.੨੩੯ | 0.011 | 0.070 | 0.003 | 31.47 | 0.28 | 1.78 | 0.08 | ||||||||||

| -27 | 1 5/16 | 1/16 | ੧.੩੦੧ | 0.011 | 0.070 | 0.003 | 33.05 | 0.28 | 1.78 | 0.08 | ||||||||||

| -28 | 1 3/8 | 1/16 | ੧.੩੬੪ | 0.013 | 0.070 | 0.003 | 34.65 | 0.33 | 1.78 | 0.08 | ||||||||||

| -29 | 1 1/2 | 1/16 | ੧.੪੮੯ | 0.013 | 0.070 | 0.003 | 37.82 | 0.33 | 1.78 | 0.08 | ||||||||||

| -30 | 1 5/8 | 1/16 | ੧.੬੧੪ | 0.013 | 0.070 | 0.003 | 41.00 | 0.33 | 1.78 | 0.08 | ||||||||||

| -31 | 1 3/4 | 1/16 | ੧.੭੩੯ | 0.015 | 0.070 | 0.003 | 44.17 | 0.38 | 1.78 | 0.08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0.015 | 0.070 | 0.003 | 47.35 | 0.38 | 1.78 | 0.08 | ||||||||||

| -33 | 2 | 1/16 | ੧.੯੮੯ | 0.018 | 0.070 | 0.003 | 50.52 | 0.46 | 1.78 | 0.08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0.018 | 0.070 | 0.003 | 53.70 | 0.46 | 1.78 | 0.08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0.018 | 0.070 | 0.003 | 56.87 | 0.46 | 1.78 | 0.08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0.018 | 0.070 | 0.003 | 60.05 | 0.46 | 1.78 | 0.08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0.018 | 0.070 | 0.003 | 63.22 | 0.46 | 1.78 | 0.08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0.020 | 0.070 | 0.003 | 66.40 | 0.51 | 1.78 | 0.08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0.020 | 0.070 | 0.003 | 69.57 | 0.51 | 1.78 | 0.08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0.020 | 0.070 | 0.003 | 72.75 | 0.51 | 1.78 | 0.08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0.024 | 0.070 | 0.003 | 75.92 | 0.61 | 1.78 | 0.08 | ||||||||||

| -42 | 3 1/4 | 1/16 | ੩.੨੩੯ | 0.024 | 0.070 | 0.003 | 82.27 | 0.61 | 1.78 | 0.08 | ||||||||||

| -43 | 3 1/2 | 1/16 | ੩.੪੮੯ | 0.024 | 0.070 | 0.003 | 88.62 | 0.61 | 1.78 | 0.08 | ||||||||||

| -44 | 3 3/4 | 1/16 | ੩.੭੩੯ | 0.027 | 0.070 | 0.003 | 94.97 | 0.69 | 1.78 | 0.08 | ||||||||||

| -45 | 4 | 1/16 | ੩.੯੮੯ | 0.027 | 0.070 | 0.003 | 101.32 | 0.69 | 1.78 | 0.08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0.030 | 0.070 | 0.003 | 107.67 | 0.76 | 1.78 | 0.08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0.030 | 0.070 | 0.003 | 114.02 | 0.76 | 1.78 | 0.08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0.030 | 0.070 | 0.003 | 120.37 | 0.76 | 1.78 | 0.08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0.037 | 0.070 | 0.003 | 126.72 | 0.94 | 1.78 | 0.08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0.037 | 0.070 | 0.003 | 133.07 | 0.94 | 1.78 | 0.08 | ||||||||||

| -102 | 1/16 | 3/32 | 0.049 | 0.005 | 0.103 | 0.003 | 1.24 | 0.13 | 2.62 | 0.08 | ||||||||||

| -103 | 3/32 | 3/32 | 0.081 | 0.005 | 0.103 | 0.003 | 2.06 | 0.13 | 2.62 | 0.08 | ||||||||||

| -104 | 1/8 | 3/32 | 0.112 | 0.005 | 0.103 | 0.003 | 2.84 | 0.13 | 2.62 | 0.08 | ||||||||||

| -105 | 5/32 | 3/32 | 0.143 | 0.005 | 0.103 | 0.003 | ੩.੬੩ | 0.13 | 2.62 | 0.08 | ||||||||||

| -106 | 3/16 | 3/32 | 0.174 | 0.005 | 0.103 | 0.003 | 4.42 | 0.13 | 2.62 | 0.08 | ||||||||||

| -107 | 32/7 | 3/32 | 0.206 | 0.005 | 0.103 | 0.003 | 5.23 | 0.13 | 2.62 | 0.08 | ||||||||||

| -108 | 1/4 | 3/32 | 0.237 | 0.005 | 0.103 | 0.003 | 6.02 | 0.13 | 2.62 | 0.08 | ||||||||||

| -109 | 5/16 | 3/32 | 0.299 | 0.005 | 0.103 | 0.003 | ੭.੫੯ | 0.13 | 2.62 | 0.08 | ||||||||||

| -110 | 3/8 | 3/32 | 0.362 | 0.005 | 0.103 | 0.003 | 9.19 | 0.13 | 2.62 | 0.08 | ||||||||||

| -111 | 16/7 | 3/32 | 0.424 | 0.005 | 0.103 | 0.003 | 10.77 | 0.13 | 2.62 | 0.08 | ||||||||||

| -112 | 1/2 | 3/32 | 0.487 | 0.005 | 0.103 | 0.003 | 12.37 | 0.13 | 2.62 | 0.08 | ||||||||||

| -113 | 9/16 | 3/32 | 0.549 | 0.007 | 0.103 | 0.003 | 13.94 | 0.18 | 2.62 | 0.08 | ||||||||||

| -114 | 5/8 | 3/32 | 0.612 | 0.009 | 0.103 | 0.003 | 15.54 | 0.23 | 2.62 | 0.08 | ||||||||||

| -115 | 11/16 | 3/32 | 0.674 | 0.009 | 0.103 | 0.003 | 17.12 | 0.23 | 2.62 | 0.08 | ||||||||||

| -116 | 3/4 | 3/32 | 0.737 | 0.009 | 0.103 | 0.003 | 18.72 | 0.23 | 2.62 | 0.08 | ||||||||||

| -117 | 13/16 | 3/32 | 0.799 | 0.010 | 0.103 | 0.003 | 20.29 | 0.25 | 2.62 | 0.08 | ||||||||||

| -118 | 7/8 | 3/32 | 0.862 | 0.010 | 0.103 | 0.003 | 21.89 | 0.25 | 2.62 | 0.08 | ||||||||||

| -119 | 15/16 | 3/32 | 0.924 | 0.010 | 0.103 | 0.003 | 23.47 | 0.25 | 2.62 | 0.08 | ||||||||||

| -120 | 1 | 3/32 | 0.987 | 0.010 | 0.103 | 0.003 | 25.07 | 0.25 | 2.62 | 0.08 | ||||||||||

| -121 | 1 1/16 | 3/32 | ੧.੦੪੯ | 0.010 | 0.103 | 0.003 | 26.64 | 0.25 | 2.62 | 0.08 | ||||||||||

| -122 | 1 1/8 | 3/32 | ੧.੧੧੨ | 0.010 | 0.103 | 0.003 | 28.24 | 0.25 | 2.62 | 0.08 | ||||||||||

| -123 | 1 3/16 | 3/32 | ੧.੧੭੪ | 0.012 | 0.103 | 0.003 | 29.82 | 0.30 | 2.62 | 0.08 | ||||||||||

| -124 | 1 1/4 | 3/32 | ੧.੨੩੭ | 0.012 | 0.103 | 0.003 | 31.42 | 0.30 | 2.62 | 0.08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0.012 | 0.103 | 0.003 | 32.99 | 0.30 | 2.62 | 0.08 | ||||||||||

| -126 | 1 3/8 | 3/32 | ੧.੩੬੨ | 0.012 | 0.103 | 0.003 | 34.59 | 0.30 | 2.62 | 0.08 | ||||||||||

| -127 | 1 7/16 | 3/32 | ੧.੪੨੪ | 0.012 | 0.103 | 0.003 | 36.17 | 0.30 | 2.62 | 0.08 | ||||||||||

| -128 | 1 1/2 | 3/32 | ੧.੪੮੭ | 0.012 | 0.103 | 0.003 | 37.77 | 0.30 | 2.62 | 0.08 | ||||||||||

| -129 | 1 9/16 | 3/32 | ੧.੫੪੯ | 0.015 | 0.103 | 0.003 | 39.34 | 0.38 | 2.62 | 0.08 | ||||||||||

| -130 | 1 5/8 | 3/32 | ੧.੬੧੨ | 0.015 | 0.103 | 0.003 | 40.94 | 0.38 | 2.62 | 0.08 | ||||||||||

| -131 | 1 11/16 | 3/32 | ੧.੬੭੪ | 0.015 | 0.103 | 0.003 | 42.52 | 0.38 | 2.62 | 0.08 | ||||||||||

| -132 | 1 3/4 | 3/32 | ੧.੭੩੭ | 0.015 | 0.103 | 0.003 | 44.12 | 0.38 | 2.62 | 0.08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0.015 | 0.103 | 0.003 | 45.69 | 0.38 | 2.62 | 0.08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0.015 | 0.103 | 0.003 | 47.29 | 0.38 | 2.62 | 0.08 | ||||||||||

| -135 | 1 15/16 | 3/32 | ੧.੯੨੫ | 0.017 | 0.103 | 0.003 | 48.90 | 0.43 | 2.62 | 0.08 | ||||||||||

| -136 | 2 | 3/32 | ੧.੯੮੭ | 0.017 | 0.103 | 0.003 | 50.47 | 0.43 | 2.62 | 0.08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0.017 | 0.103 | 0.003 | 52.07 | 0.43 | 2.62 | 0.08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0.017 | 0.103 | 0.003 | 53.64 | 0.43 | 2.62 | 0.08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0.017 | 0.103 | 0.003 | 55.25 | 0.43 | 2.62 | 0.08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0.017 | 0.103 | 0.003 | 56.82 | 0.43 | 2.62 | 0.08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2,300 | 0.020 | 0.103 | 0.003 | 58.42 | 0.51 | 2.62 | 0.08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0.020 | 0.103 | 0.003 | 59.99 | 0.51 | 2.62 | 0.08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0.020 | 0.103 | 0.003 | 61.60 | 0.51 | 2.62 | 0.08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0.020 | 0.103 | 0.003 | 63.17 | 0.51 | 2.62 | 0.08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0.020 | 0.103 | 0.003 | 64.77 | 0.51 | 2.62 | 0.08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0.020 | 0.103 | 0.003 | 66.34 | 0.51 | 2.62 | 0.08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0.022 | 0.103 | 0.003 | 67.95 | 0.56 | 2.62 | 0.08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0.022 | 0.103 | 0.003 | 69.52 | 0.56 | 2.62 | 0.08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2,800 | 0.022 | 0.103 | 0.003 | 71.12 | 0.56 | 2.62 | 0.08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0.022 | 0.103 | 0.003 | 72.69 | 0.56 | 2.62 | 0.08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0.024 | 0.103 | 0.003 | 75.87 | 0.61 | 2.62 | 0.08 | ||||||||||

| -152 | 3 1/4 | 3/32 | ੩.੨੩੭ | 0.024 | 0.103 | 0.003 | 82.22 | 0.61 | 2.62 | 0.08 | ||||||||||

| -153 | 3 1/2 | 3/32 | ੩.੪੮੭ | 0.024 | 0.103 | 0.003 | 88.57 | 0.61 | 2.62 | 0.08 | ||||||||||

| -154 | 3 3/4 | 3/32 | ੩.੭੩੭ | 0.028 | 0.103 | 0.003 | 94.92 | 0.71 | 2.62 | 0.08 | ||||||||||

| -155 | 4 | 3/32 | ੩.੯੮੭ | 0.028 | 0.103 | 0.003 | 101.27 | 0.71 | 2.62 | 0.08 | ||||||||||

| -156 | 4 1/4 | 3/32 | ੪.੨੩੭ | 0.030 | 0.103 | 0.003 | 107.62 | 0.76 | 2.62 | 0.08 | ||||||||||

| -157 | 4 1/2 | 3/32 | ੪.੪੮੭ | 0.030 | 0.103 | 0.003 | 113.97 | 0.76 | 2.62 | 0.08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0.030 | 0.103 | 0.003 | 120.32 | 0.76 | 2.62 | 0.08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0.035 | 0.103 | 0.003 | 126.67 | 0.89 | 2.62 | 0.08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0.035 | 0.103 | 0.003 | 133.02 | 0.89 | 2.62 | 0.08 | ||||||||||

| -161 | 5 1/2 | 3/32 | ੫.੪੮੭ | 0.035 | 0.103 | 0.003 | 139.37 | 0.89 | 2.62 | 0.08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0.035 | 0.103 | 0.003 | 145.72 | 0.89 | 2.62 | 0.08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0.035 | 0.103 | 0.003 | 152.07 | 0.89 | 2.62 | 0.08 | ||||||||||

| -164 | 6 1/4 | 3/32 | ੬.੨੩੭ | 0.040 | 0.103 | 0.003 | 158.42 | 1.02 | 2.62 | 0.08 | ||||||||||

| -165 | 6 1/2 | 3/32 | ੬.੪੮੭ | 0.040 | 0.103 | 0.003 | 164.77 | 1.02 | 2.62 | 0.08 | ||||||||||

| -166 | 6 3/4 | 3/32 | ੬.੭੩੭ | 0.040 | 0.103 | 0.003 | 171.12 | 1.02 | 2.62 | 0.08 | ||||||||||

| -167 | 7 | 3/32 | ੬.੯੮੭ | 0.040 | 0.103 | 0.003 | 177.47 | 1.02 | 2.62 | 0.08 | ||||||||||

| -168 | 7 1/4 | 3/32 | ੭.੨੩੭ | 0.045 | 0.103 | 0.003 | 183.82 | 1.14 | 2.62 | 0.08 | ||||||||||

| -169 | 7 1/2 | 3/32 | ੭.੪੮੭ | 0.045 | 0.103 | 0.003 | 190.17 | 1.14 | 2.62 | 0.08 | ||||||||||

| -170 | 7 3/4 | 3/32 | ੭.੭੩੭ | 0.045 | 0.103 | 0.003 | 196.52 | 1.14 | 2.62 | 0.08 | ||||||||||

| -171 | 8 | 3/32 | ੭.੯੮੭ | 0.045 | 0.103 | 0.003 | 202.87 | 1.14 | 2.62 | 0.08 | ||||||||||

| -172 | 8 1/4 | 3/32 | ੮.੨੩੭ | 0.050 | 0.103 | 0.003 | 209.22 | 1.27 | 2.62 | 0.08 | ||||||||||

| -173 | 8 1/2 | 3/32 | ੮.੪੮੭ | 0.050 | 0.103 | 0.003 | 215.57 | 1.27 | 2.62 | 0.08 | ||||||||||

| -174 | 8 3/4 | 3/32 | ੮.੭੩੭ | 0.050 | 0.103 | 0.003 | 221.92 | 1.27 | 2.62 | 0.08 | ||||||||||

| -175 | 9 | 3/32 | ੮.੯੮੭ | 0.050 | 0.103 | 0.003 | 228.27 | 1.27 | 2.62 | 0.08 | ||||||||||

| -176 | 9 1/4 | 3/32 | ੯.੨੩੭ | 0.055 | 0.103 | 0.003 | 234.62 | 1.40 | 2.62 | 0.08 | ||||||||||

| -177 | 9 1/2 | 3/32 | ੯.੪੮੭ | 0.055 | 0.103 | 0.003 | 240.97 | 1.40 | 2.62 | 0.08 | ||||||||||

| -178 | 9 3/4 | 3/32 | ੯.੭੩੭ | 0.055 | 0.103 | 0.003 | 247.32 | 1.40 | 2.62 | 0.08 | ||||||||||

| -201 | 3/16 | 1/8 | 0.171 | 0.005 | 0.139 | 0.004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0.234 | 0.005 | 0.139 | 0.004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0.296 | 0.005 | 0.139 | 0.004 | ੭.੫੨ | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0.359 | 0.005 | 0.139 | 0.004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 16/7 | 1/8 | 0.421 | 0.005 | 0.139 | 0.004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0.484 | 0.005 | 0.139 | 0.004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0.546 | 0.007 | 0.139 | 0.004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0.609 | 0.009 | 0.139 | 0.004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0.671 | 0.009 | 0.139 | 0.004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0.734 | 0.010 | 0.139 | 0.004 | 18.64 | 0.25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0.796 | 0.010 | 0.139 | 0.004 | 20.22 | 0.25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0.859 | 0.010 | 0.139 | 0.004 | 21.82 | 0.25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0.921 | 0.010 | 0.139 | 0.004 | 23.39 | 0.25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0.984 | 0.010 | 0.139 | 0.004 | 24.99 | 0.25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | ੧.੦੪੬ | 0.010 | 0.139 | 0.004 | 26.57 | 0.25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | ੧.੧੦੯ | 0.012 | 0.139 | 0.004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | ੧.੧੭੧ | 0.012 | 0.139 | 0.004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | ੧.੨੩੪ | 0.012 | 0.139 | 0.004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | ੧.੨੯੬ | 0.012 | 0.139 | 0.004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | ੧.੩੫੯ | 0.012 | 0.139 | 0.004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/16 | 1/8 | ੧.੪੨੧ | 0.012 | 0.139 | 0.004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | ੧.੪੮੪ | 0.015 | 0.139 | 0.004 | 37.69 | 0.38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0.015 | 0.139 | 0.004 | 40.87 | 0.38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | ੧.੭੩੪ | 0.015 | 0.139 | 0.004 | 44.04 | 0.38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | ੧.੮੫੯ | 0.018 | 0.139 | 0.004 | 47.22 | 0.46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | ੧.੯੮੪ | 0.018 | 0.139 | 0.004 | 50.39 | 0.46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0.018 | 0.139 | 0.004 | 53.57 | 0.46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0.020 | 0.139 | 0.004 | 56.74 | 0.51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0.020 | 0.139 | 0.004 | 59.92 | 0.51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0.020 | 0.139 | 0.004 | 63.09 | 0.51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0.020 | 0.139 | 0.004 | 66.27 | 0.51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0.024 | 0.139 | 0.004 | 69.44 | 0.61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0.024 | 0.139 | 0.004 | 72.62 | 0.61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0.024 | 0.139 | 0.004 | 75.79 | 0.61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | ੩.੧੦੯ | 0.024 | 0.139 | 0.004 | 78.97 | 0.61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | ੩.੨੩੪ | 0.024 | 0.139 | 0.004 | 82.14 | 0.61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | ੩.੩੫੯ | 0.024 | 0.139 | 0.004 | 85.32 | 0.61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | ੩.੪੮੪ | 0.024 | 0.139 | 0.004 | 88.49 | 0.61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | ੩.੬੦੯ | 0.028 | 0.139 | 0.004 | 91.67 | 0.71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | ੩.੭੩੪ | 0.028 | 0.139 | 0.004 | 94.84 | 0.71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | ੩.੮੫੯ | 0.028 | 0.139 | 0.004 | 98.02 | 0.71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | ੩.੯੮੪ | 0.028 | 0.139 | 0.004 | 101.19 | 0.71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0.028 | 0.139 | 0.004 | 104.37 | 0.71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | ੪.੨੩੪ | 0.030 | 0.139 | 0.004 | 107.54 | 0.76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0.030 | 0.139 | 0.004 | 110.72 | 0.76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | ੪.੪੮੪ | 0.030 | 0.139 | 0.004 | 113.89 | 0.76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0.030 | 0.139 | 0.004 | 117.07 | 0.76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0.030 | 0.139 | 0.004 | 120.24 | 0.76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0.035 | 0.139 | 0.004 | 123.42 | 0.89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0.035 | 0.139 | 0.004 | 126.59 | 0.89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0.035 | 0.139 | 0.004 | 129.77 | 0.89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0.035 | 0.139 | 0.004 | 132.94 | 0.89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0.035 | 0.139 | 0.004 | 136.12 | 0.89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0.035 | 0.139 | 0.004 | 139.29 | 0.89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0.035 | 0.139 | 0.004 | 142.47 | 0.89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0.035 | 0.139 | 0.004 | 145.64 | 0.89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0.035 | 0.139 | 0.004 | 148.82 | 0.89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0.035 | 0.139 | 0.004 | 151.99 | 0.89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | ੬.੨੩੪ | 0.040 | 0.139 | 0.004 | 158.34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | ੬.੪੮੪ | 0.040 | 0.139 | 0.004 | 164.69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | ੬.੭੩੪ | 0.040 | 0.139 | 0.004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | ੬.੯੮੪ | 0.040 | 0.139 | 0.004 | 177.39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | ੭.੨੩੪ | 0.045 | 0.139 | 0.004 | 183.74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | ੭.੪੮੪ | 0.045 | 0.139 | 0.004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | ੭.੭੩੪ | 0.045 | 0.139 | 0.004 | 196.44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | ੭.੯੮੪ | 0.045 | 0.139 | 0.004 | 202.79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | ੮.੨੩੪ | 0.050 | 0.139 | 0.004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | ੮.੪੮੪ | 0.050 | 0.139 | 0.004 | 215.49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | ੮.੭੩੪ | 0.050 | 0.139 | 0.004 | 221.84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | ੮.੯੮੪ | 0.050 | 0.139 | 0.004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | ੯.੨੩੪ | 0.055 | 0.139 | 0.004 | 234.54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | ੯.੪੮੪ | 0.055 | 0.139 | 0.004 | 240.89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | ੯.੭੩੪ | 0.055 | 0.139 | 0.004 | 247.24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | ੯.੯੮੪ | 0.055 | 0.139 | 0.004 | 253.59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0.055 | 0.139 | 0.004 | 266.29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0.065 | 0.139 | 0.004 | 278.99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0.065 | 0.139 | 0.004 | 291.69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0.065 | 0.139 | 0.004 | 304.39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0.065 | 0.139 | 0.004 | 329.79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0.065 | 0.139 | 0.004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0.065 | 0.139 | 0.004 | 380.59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0.075 | 0.139 | 0.004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0.080 | 0.139 | 0.004 | 430.66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0.085 | 0.139 | 0.004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 16/7 | 3/16 | 0.412 | 0.005 | 0.210 | 0.005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0.475 | 0.005 | 0.210 | 0.005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0.537 | 0.007 | 0.210 | 0.005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0.600 | 0.009 | 0.210 | 0.005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0.662 | 0.009 | 0.210 | 0.005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0.725 | 0.010 | 0.210 | 0.005 | 18.42 | 0.25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0.787 | 0.010 | 0.210 | 0.005 | 19.99 | 0.25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0.850 | 0.010 | 0.210 | 0.005 | 21.59 | 0.25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0.912 | 0.010 | 0.210 | 0.005 | 23.16 | 0.25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0.975 | 0.010 | 0.210 | 0.005 | 24.77 | 0.25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | ੧.੦੩੭ | 0.010 | 0.210 | 0.005 | 26.34 | 0.25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0.012 | 0.210 | 0.005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 3/16 | ੧.੧੬੨ | 0.012 | 0.210 | 0.005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | ੧.੨੨੫ | 0.012 | 0.210 | 0.005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 3/16 | ੧.੨੮੭ | 0.012 | 0.210 | 0.005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0.012 | 0.210 | 0.005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | ੧.੪੭੫ | 0.015 | 0.210 | 0.005 | 37.47 | 0.38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1,600 | 0.015 | 0.210 | 0.005 | 40.64 | 0.38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | ੧.੭੨੫ | 0.015 | 0.210 | 0.005 | 43.82 | 0.38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0.015 | 0.210 | 0.005 | 46.99 | 0.38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | ੧.੯੭੫ | 0.018 | 0.210 | 0.005 | 50.17 | 0.46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0.018 | 0.210 | 0.005 | 53.34 | 0.46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0.018 | 0.210 | 0.005 | 56.52 | 0.46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0.018 | 0.210 | 0.005 | 59.69 | 0.46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0.020 | 0.210 | 0.005 | 62.87 | 0.51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2,600 | 0.020 | 0.210 | 0.005 | 66.04 | 0.51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0.020 | 0.210 | 0.005 | 69.22 | 0.51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0.020 | 0.210 | 0.005 | 72.39 | 0.51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0.024 | 0.210 | 0.005 | 75.57 | 0.61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0.024 | 0.210 | 0.005 | 78.74 | 0.61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | ੩.੨੨੫ | 0.024 | 0.210 | 0.005 | 81.92 | 0.61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0.024 | 0.210 | 0.005 | 85.09 | 0.61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | ੩.੪੭੫ | 0.024 | 0.210 | 0.005 | 88.27 | 0.61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3,600 | 0.028 | 0.210 | 0.005 | 91.44 | 0.71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | ੩.੭੨੫ | 0.028 | 0.210 | 0.005 | 94.62 | 0.71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0.028 | 0.210 | 0.005 | 97.79 | 0.71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | ੩.੯੭੫ | 0.028 | 0.210 | 0.005 | 100.97 | 0.71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0.028 | 0.210 | 0.005 | 104.14 | 0.71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0.030 | 0.210 | 0.005 | 107.32 | 0.76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0.030 | 0.210 | 0.005 | 110.49 | 0.76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | ੪.੪੭੫ | 0.030 | 0.210 | 0.005 | 113.67 | 0.76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4,600 | 0.030 | 0.210 | 0.005 | 116.84 | 0.76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0.030 | 0.210 | 0.005 | 120.02 | 0.76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0.030 | 0.210 | 0.005 | 123.19 | 0.76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0.037 | 0.210 | 0.005 | 126.37 | 0.94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0.037 | 0.210 | 0.005 | 129.54 | 0.94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0.037 | 0.210 | 0.005 | 132.72 | 0.94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0.037 | 0.210 | 0.005 | 135.89 | 0.94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0.037 | 0.210 | 0.005 | 139.07 | 0.94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0.037 | 0.210 | 0.005 | 142.24 | 0.94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0.037 | 0.210 | 0.005 | 145.42 | 0.94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0.037 | 0.210 | 0.005 | 148.59 | 0.94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0.037 | 0.210 | 0.005 | 151.77 | 0.94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | ੬.੨੨੫ | 0.040 | 0.210 | 0.005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | ੬.੪੭੫ | 0.040 | 0.210 | 0.005 | 164.47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0.040 | 0.210 | 0.005 | 170.82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | ੬.੯੭੫ | 0.040 | 0.210 | 0.005 | 177.17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | ੭.੨੨੫ | 0.045 | 0.210 | 0.005 | 183.52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | ੭.੪੭੫ | 0.045 | 0.210 | 0.005 | 189.87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | ੭.੭੨੫ | 0.045 | 0.210 | 0.005 | 196.22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | ੭.੯੭੫ | 0.045 | 0.210 | 0.005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | ੮.੨੨੫ | 0.050 | 0.210 | 0.005 | 208.92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | ੮.੪੭੫ | 0.050 | 0.210 | 0.005 | 215.27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0.050 | 0.210 | 0.005 | 221.62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | ੮.੯੭੫ | 0.050 | 0.210 | 0.005 | 227.97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | ੯.੨੨੫ | 0.055 | 0.210 | 0.005 | 234.32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | ੯.੪੭੫ | 0.055 | 0.210 | 0.005 | 240.67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0.055 | 0.210 | 0.005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | ੯.੯੭੫ | 0.055 | 0.210 | 0.005 | 253.37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0.060 | 0.210 | 0.005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0.060 | 0.210 | 0.005 | 278.77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0.065 | 0.210 | 0.005 | 291.47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0.065 | 0.210 | 0.005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0.065 | 0.210 | 0.005 | 329.57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0.070 | 0.210 | 0.005 | 354.97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0.070 | 0.210 | 0.005 | 380.37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0.075 | 0.210 | 0.005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0.080 | 0.210 | 0.005 | 430.66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0.085 | 0.210 | 0.005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0.090 | 0.210 | 0.005 | 481.45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0.095 | 0.210 | 0.005 | 506.85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0.095 | 0.210 | 0.005 | 532.25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0.100 | 0.210 | 0.005 | 557.65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0.105 | 0.210 | 0.005 | 582.68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0.110 | 0.210 | 0.005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0.115 | 0.210 | 0.005 | 633.48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0.120 | 0.210 | 0.005 | 658.88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | ੪.੪੭੫ | 0.033 | 0.275 | 0.006 | 113.67 | 0.84 | 6.99 | 0.15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4,600 | 0.033 | 0.275 | 0.006 | 116.84 | 0.84 | 6.99 | 0.15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0.033 | 0.275 | 0.006 | 120.02 | 0.84 | 6.99 | 0.15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0.033 | 0.275 | 0.006 | 123.19 | 0.84 | 6.99 | 0.15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0.037 | 0.275 | 0.006 | 126.37 | 0.94 | 6.99 | 0.15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0.037 | 0.275 | 0.006 | 129.54 | 0.94 | 6.99 | 0.15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0.037 | 0.275 | 0.006 | 132.72 | 0.94 | 6.99 | 0.15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0.037 | 0.275 | 0.006 | 135.89 | 0.94 | 6.99 | 0.15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0.037 | 0.275 | 0.006 | 139.07 | 0.94 | 6.99 | 0.15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0.037 | 0.275 | 0.006 | 142.24 | 0.94 | 6.99 | 0.15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0.037 | 0.275 | 0.006 | 145.42 | 0.94 | 6.99 | 0.15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0.037 | 0.275 | 0.006 | 148.59 | 0.94 | 6.99 | 0.15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0.037 | 0.275 | 0.006 | 151.77 | 0.94 | 6.99 | 0.15 | ||||||||||

| -438 | 6 1/4 | 1/4 | ੬.੨੨੫ | 0.040 | 0.275 | 0.006 | 158.12 | 1.02 | 6.99 | 0.15 | ||||||||||

| -439 | 6 1/2 | 1/4 | ੬.੪੭੫ | 0.040 | 0.275 | 0.006 | 164.47 | 1.02 | 6.99 | 0.15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0.040 | 0.275 | 0.006 | 170.82 | 1.02 | 6.99 | 0.15 | ||||||||||

| -441 | 7 | 1/4 | ੬.੯੭੫ | 0.040 | 0.275 | 0.006 | 177.17 | 1.02 | 6.99 | 0.15 | ||||||||||

| -442 | 7 1/4 | 1/4 | ੭.੨੨੫ | 0.045 | 0.275 | 0.006 | 183.52 | 1.14 | 6.99 | 0.15 | ||||||||||

| -443 | 7 1/2 | 1/4 | ੭.੪੭੫ | 0.045 | 0.275 | 0.006 | 189.87 | 1.14 | 6.99 | 0.15 | ||||||||||

| -444 | 7 3/4 | 1/4 | ੭.੭੨੫ | 0.045 | 0.275 | 0.006 | 196.22 | 1.14 | 6.99 | 0.15 | ||||||||||

| -445 | 8 | 1/4 | ੭.੯੭੫ | 0.045 | 0.275 | 0.006 | 202.57 | 1.14 | 6.99 | 0.15 | ||||||||||

| -446 | 8 1/2 | 1/4 | ੮.੪੭੫ | 0.055 | 0.275 | 0.006 | 215.27 | 1.40 | 6.99 | 0.15 | ||||||||||

| -447 | 9 | 1/4 | ੮.੯੭੫ | 0.055 | 0.275 | 0.006 | 227.97 | 1.40 | 6.99 | 0.15 | ||||||||||

| -448 | 9 1/2 | 1/4 | ੯.੪੭੫ | 0.055 | 0.275 | 0.006 | 240.67 | 1.40 | 6.99 | 0.15 | ||||||||||

| -449 | 10 | 1/4 | ੯.੯੭੫ | 0.055 | 0.275 | 0.006 | 253.37 | 1.40 | 6.99 | 0.15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0.060 | 0.275 | 0.006 | 266.07 | 1.52 | 6.99 | 0.15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0.060 | 0.275 | 0.006 | 278.77 | 1.52 | 6.99 | 0.15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0.060 | 0.275 | 0.006 | 291.47 | 1.52 | 6.99 | 0.15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0.060 | 0.275 | 0.006 | 304.17 | 1.52 | 6.99 | 0.15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0.060 | 0.275 | 0.006 | 316.87 | 1.52 | 6.99 | 0.15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0.060 | 0.275 | 0.006 | 329.57 | 1.52 | 6.99 | 0.15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0.070 | 0.275 | 0.006 | 342.27 | 1.78 | 6.99 | 0.15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0.070 | 0.275 | 0.006 | 354.97 | 1.78 | 6.99 | 0.15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0.070 | 0.275 | 0.006 | 367.67 | 1.78 | 6.99 | 0.15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0.070 | 0.275 | 0.006 | 380.37 | 1.78 | 6.99 | 0.15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0.070 | 0.275 | 0.006 | 393.07 | 1.78 | 6.99 | 0.15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0.075 | 0.275 | 0.006 | 405.26 | 1.91 | 6.99 | 0.15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0.075 | 0.275 | 0.006 | 417.96 | 1.91 | 6.99 | 0.15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0.080 | 0.275 | 0.006 | 430.66 | 2.03 | 6.99 | 0.15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0.085 | 0.275 | 0.006 | 443.36 | 2.16 | 6.99 | 0.15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0.085 | 0.275 | 0.006 | 456.06 | 2.16 | 6.99 | 0.15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0.085 | 0.275 | 0.006 | 468.76 | 2.16 | 6.99 | 0.15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0.090 | 0.275 | 0.006 | 481.46 | 2.29 | 6.99 | 0.15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0.090 | 0.275 | 0.006 | 494.16 | 2.29 | 6.99 | 0.15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0.095 | 0.275 | 0.006 | 506.86 | 2.41 | 6.99 | 0.15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0.095 | 0.275 | 0.006 | 532.26 | 2.41 | 6.99 | 0.15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0.100 | 0.275 | 0.006 | 557.66 | 2.54 | 6.99 | 0.15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0.105 | 0.275 | 0.006 | 582.68 | 2.67 | 6.99 | 0.15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0.110 | 0.275 | 0.006 | 608.08 | 2.79 | 6.99 | 0.15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0.115 | 0.275 | 0.006 | 633.48 | 2.92 | 6.99 | 0.15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0.120 | 0.275 | 0.006 | 658.88 | 3.05 | 6.99 | 0.15 | ||||||||||

| AS568 ਆਕਾਰ | ਨਾਮਾਤਰ ਆਈਡੀ | ਇੰਚਾਂ ਵਿੱਚ ਮਾਪ ID | ±ਆਈਡੀ | ਇੰਚਾਂ ਵਿੱਚ CS ਮਾਪ | ±ਸੀਐਸ | ਮਾਪ ID ਮਿਲੀਮੀਟਰ ਵਿੱਚ | ±ਆਈਡੀ | ਮਾਪ CS mm ਵਿੱਚ | ± ਸੀ/ਐਸ | |||||||||||

| -901 | 3/32 | 0.185 | 0.005 | 0.056 | 0.003 | 4.70 | 0.13 | 1.42 | 0.08 | |||||||||||

| -902 | 1/8 | 0.239 | 0.005 | 0.064 | 0.003 | 6.07 | 0.13 | 1.63 | 0.08 | |||||||||||

| -903 | 3/16 | 0.301 | 0.005 | 0.064 | 0.003 | 7.65 | 0.13 | 1.63 | 0.08 | |||||||||||

| -904 | 1/4 | 0.351 | 0.005 | 0.072 | 0.003 | 8.92 | 0.13 | 1.83 | 0.08 | |||||||||||

| -905 | 5/16 | 0.414 | 0.005 | 0.072 | 0.003 | 10.52 | 0.13 | 1.83 | 0.08 | |||||||||||

| -906 | 3/8 | 0.468 | 0.005 | 0.078 | 0.003 | 11.89 | 0.13 | 1.98 | 0.08 | |||||||||||

| -907 | 16/7 | 0.530 | 0.007 | 0.082 | 0.003 | 13.46 | 0.18 | 2.08 | 0.08 | |||||||||||

| -908 | 1/2 | 0.644 | 0.009 | 0.087 | 0.003 | 16.36 | 0.23 | 2.21 | 0.08 | |||||||||||

| -909 | 9/16 | 0.706 | 0.009 | 0.097 | 0.003 | 17.93 | 0.23 | 2.46 | 0.08 | |||||||||||

| -910 | 5/8 | 0.755 | 0.009 | 0.097 | 0.003 | 19.18 | 0.23 | 2.46 | 0.08 | |||||||||||

| -911 | 11/16 | 0.863 | 0.009 | 0.116 | 0.004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0.924 | 0.009 | 0.116 | 0.004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0.986 | 0.010 | 0.116 | 0.004 | 25.04 | 0.25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | ੧.੦੪੭ | 0.010 | 0.116 | 0.004 | 26.59 | 0.25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | ੧.੧੭੧ | 0.010 | 0.116 | 0.004 | 29.74 | 0.25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | ੧.੩੫੫ | 0.012 | 0.116 | 0.004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | ੧.੪੭੫ | 0.014 | 0.118 | 0.004 | 37.47 | 0.36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0.014 | 0.118 | 0.004 | 43.69 | 0.36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0.018 | 0.118 | 0.004 | 53.09 | 0.46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0.018 | 0.118 | 0.004 | 59.36 | 0.46 | 3.00 | 0.10 | |||||||||||

ਦੂਜਾ - ਕੰਪ੍ਰੈਸ਼ਨ ਦਰ ਅਤੇ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਲਈਓਰਿੰਗਜ਼

ਓ-ਰਿੰਗ ਇੱਕ ਆਮ ਐਕਸਟਰੂਡਡ ਸੀਲ ਹੈ। ਓ-ਰਿੰਗ ਦੇ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਵਿਆਸ ਦਾ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਅਤੇ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਸੀਲਿੰਗ ਡਿਜ਼ਾਈਨ ਦੀ ਮੁੱਖ ਸਮੱਗਰੀ ਹੈ, ਜੋ ਕਿ ਸੀਲਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਸੇਵਾ ਜੀਵਨ ਲਈ ਬਹੁਤ ਮਹੱਤਵ ਰੱਖਦੀ ਹੈ। ਓ-ਰਿੰਗ ਦਾ ਚੰਗਾ ਸੀਲਿੰਗ ਪ੍ਰਭਾਵ ਮੁੱਖ ਤੌਰ 'ਤੇ ਓ-ਰਿੰਗ ਆਕਾਰ ਅਤੇ ਗਰੂਵ ਆਕਾਰ ਦੇ ਸਹੀ ਮੇਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਸੀਲਿੰਗ ਰਿੰਗ ਦੀ ਇੱਕ ਵਾਜਬ ਸੰਕੁਚਨ ਅਤੇ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਬਣਦੀ ਹੈ।

1. ਸੰਕੁਚਨ ਦਰ

ਕੰਪਰੈਸ਼ਨ ਦਰ W ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਇਸ ਤਰ੍ਹਾਂ ਦਰਸਾਇਆ ਜਾਂਦਾ ਹੈ:

W=(d0h)/d0× 100%

ਫਾਰਮੂਲੇ ਵਿੱਚ, d0- ਮੁਕਤ ਅਵਸਥਾ (mm) ਵਿੱਚ O-ਰਿੰਗ ਦਾ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਵਿਆਸ;

H - ਓ-ਰਿੰਗ ਗਰੂਵ ਦੇ ਤਲ ਅਤੇ ਸੀਲਬੰਦ ਸਤਹ (ਗਰੂਵ ਡੂੰਘਾਈ) ਵਿਚਕਾਰ ਦੂਰੀ, ਭਾਵ ਕੰਪਰੈਸ਼ਨ ਤੋਂ ਬਾਅਦ ਓ-ਰਿੰਗ ਦੀ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਉਚਾਈ (ਮਿਲੀਮੀਟਰ)

2. ਓ-ਰਿੰਗ ਦੇ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਹੇਠ ਲਿਖੇ ਤਿੰਨ ਪਹਿਲੂਆਂ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ:

(1). ਸੀਲਿੰਗ ਸੰਪਰਕ ਖੇਤਰ ਕਾਫ਼ੀ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ;(2)ਰਗੜ ਬਲ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ;(3). ਸਥਾਈ ਵਿਗਾੜ ਤੋਂ ਬਚਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ।

ਉਪਰੋਕਤ ਕਾਰਕਾਂ ਤੋਂ ਇਹ ਦੇਖਣਾ ਔਖਾ ਨਹੀਂ ਹੈ ਕਿ ਉਹਨਾਂ ਵਿਚਕਾਰ ਵਿਰੋਧਾਭਾਸ ਹਨ। ਇੱਕ ਉੱਚ ਸੰਕੁਚਨ ਦਰ ਉੱਚ ਸੰਪਰਕ ਦਬਾਅ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ, ਪਰ ਇੱਕ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸੰਕੁਚਨ ਦਰ ਬਿਨਾਂ ਸ਼ੱਕ ਸਲਾਈਡਿੰਗ ਰਗੜ ਅਤੇ ਸਥਾਈ ਵਿਗਾੜ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ। ਜੇਕਰ ਸੰਕੁਚਨ ਦਰ ਬਹੁਤ ਛੋਟੀ ਹੈ, ਤਾਂ ਇਹ ਸੀਲਿੰਗ ਗਰੂਵ ਦੀ ਕੋਐਕਸੀਲਿਟੀ ਗਲਤੀ ਅਤੇ ਓ-ਰਿੰਗ ਗਲਤੀ ਦੇ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ ਜੋ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦਾ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਕੁਝ ਸੰਕੁਚਨ ਮਾਤਰਾ ਗਾਇਬ ਹੋ ਜਾਂਦੀ ਹੈ ਅਤੇ ਲੀਕੇਜ ਹੋ ਜਾਂਦੀ ਹੈ। ਇਸ ਲਈ, ਓ-ਰਿੰਗ ਦੇ ਸੰਕੁਚਨ ਅਨੁਪਾਤ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਵੱਖ-ਵੱਖ ਕਾਰਕਾਂ ਨੂੰ ਤੋਲਣਾ ਜ਼ਰੂਰੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਸਥਿਰ ਸੀਲਾਂ ਦੀ ਸੰਕੁਚਨ ਦਰ ਗਤੀਸ਼ੀਲ ਸੀਲਾਂ ਨਾਲੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ, ਪਰ ਇਸਦਾ ਅਤਿਅੰਤ ਮੁੱਲ 25% ਤੋਂ ਘੱਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਨਹੀਂ ਤਾਂ, ਸੰਕੁਚਨ ਤਣਾਅ ਕਾਫ਼ੀ ਆਰਾਮ ਕਰੇਗਾ ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਥਾਈ ਵਿਗਾੜ ਹੋਵੇਗਾ, ਖਾਸ ਕਰਕੇ ਉੱਚ-ਤਾਪਮਾਨ ਕੰਮ ਕਰਨ ਵਾਲੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ।ਓ-ਰਿੰਗ ਸੀਲਾਂ ਲਈ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ W ਦੀ ਚੋਣ ਵਰਤੋਂ ਦੀਆਂ ਸਥਿਤੀਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਸਥਿਰ ਜਾਂ ਗਤੀਸ਼ੀਲ ਸੀਲਾਂ; ਸਥਿਰ ਸੀਲਿੰਗ ਨੂੰ ਰੇਡੀਅਲ ਸੀਲਿੰਗ ਅਤੇ ਧੁਰੀ ਸੀਲਿੰਗ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ; ਰੇਡੀਅਲ ਸੀਲਾਂ (ਜਾਂ ਸਿਲੰਡਰ ਸਥਿਰ ਸੀਲਾਂ) ਦਾ ਲੀਕੇਜ ਪਾੜਾ ਰੇਡੀਅਲ ਗੈਪ ਹੈ, ਜਦੋਂ ਕਿ ਧੁਰੀ ਸੀਲਾਂ (ਜਾਂ ਪਲੇਨਰ ਸਥਿਰ ਸੀਲਾਂ) ਦਾ ਲੀਕੇਜ ਪਾੜਾ ਧੁਰੀ ਗੈਪ ਹੈ। ਧੁਰੀ ਸੀਲਿੰਗ ਨੂੰ ਦੋ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ ਕਿ ਕੀ ਦਬਾਅ ਮਾਧਿਅਮ ਓ-ਰਿੰਗ ਦੇ ਅੰਦਰੂਨੀ ਵਿਆਸ ਜਾਂ ਬਾਹਰੀ ਵਿਆਸ 'ਤੇ ਕੰਮ ਕਰਦਾ ਹੈ: ਅੰਦਰੂਨੀ ਦਬਾਅ ਅਤੇ ਬਾਹਰੀ ਦਬਾਅ। ਅੰਦਰੂਨੀ ਦਬਾਅ ਵਿੱਚ ਵਾਧਾ ਖਿੱਚ ਵੱਲ ਲੈ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਬਾਹਰੀ ਦਬਾਅ ਓ-ਰਿੰਗ ਦੇ ਸ਼ੁਰੂਆਤੀ ਖਿੱਚ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਉੱਪਰ ਦੱਸੇ ਗਏ ਸਥਿਰ ਸੀਲਾਂ ਦੇ ਵੱਖ-ਵੱਖ ਰੂਪਾਂ ਵਿੱਚ ਓ-ਰਿੰਗ 'ਤੇ ਸੀਲਿੰਗ ਮਾਧਿਅਮ ਦੀ ਕਿਰਿਆ ਦੀਆਂ ਵੱਖ-ਵੱਖ ਦਿਸ਼ਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਇਸ ਲਈ ਪ੍ਰੀ-ਪ੍ਰੈਸ਼ਰ ਡਿਜ਼ਾਈਨ ਵੀ ਵੱਖਰਾ ਹੁੰਦਾ ਹੈ। ਗਤੀਸ਼ੀਲ ਸੀਲਾਂ ਲਈ, ਰਿਸੀਪ੍ਰੋਕੇਟਿੰਗ ਮੋਸ਼ਨ ਸੀਲਾਂ ਅਤੇ ਰੋਟਰੀ ਮੋਸ਼ਨ ਸੀਲਾਂ ਵਿਚਕਾਰ ਫਰਕ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

(2). ਸਟੈਟਿਕ ਸੀਲਿੰਗ: ਰਿਸੀਪ੍ਰੋਕੇਟਿੰਗ ਸੀਲਿੰਗ ਡਿਵਾਈਸਾਂ ਵਾਂਗ, ਸਿਲੰਡਰ ਸਟੈਟਿਕ ਸੀਲਿੰਗ ਡਿਵਾਈਸਾਂ ਆਮ ਤੌਰ 'ਤੇ W=10% ਤੋਂ 15% ਲੈਂਦੀਆਂ ਹਨ; ਫਲੈਟ ਸਟੈਟਿਕ ਸੀਲਿੰਗ ਡਿਵਾਈਸ W=15%~30% ਲੈਂਦੀਆਂ ਹਨ।ਗਤੀਸ਼ੀਲ ਸੀਲਿੰਗ ਲਈ, ਇਸਨੂੰ ਤਿੰਨ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ; ਰਿਸੀਪ੍ਰੋਕੇਟਿੰਗ ਮੋਸ਼ਨ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ W=10% ਤੋਂ 15% ਦੇ ਰੂਪ ਵਿੱਚ ਲਿਆ ਜਾਂਦਾ ਹੈ। ਰੋਟਰੀ ਮੋਸ਼ਨ ਸੀਲਾਂ ਲਈ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਜੂਲ ਹੀਟ ਪ੍ਰਭਾਵ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਰੋਟਰੀ ਮੋਸ਼ਨ ਲਈ ਵਰਤੇ ਜਾਣ ਵਾਲੇ O-ਰਿੰਗ ਦਾ ਅੰਦਰੂਨੀ ਵਿਆਸ ਸ਼ਾਫਟ ਵਿਆਸ ਨਾਲੋਂ 3% -5% ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਬਾਹਰੀ ਵਿਆਸ ਦਾ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ W=3% -8% ਹੁੰਦਾ ਹੈ। ਘੱਟ ਰਗੜ ਵਾਲੀਆਂ ਖੇਡਾਂ ਲਈ, O-ਰਿੰਗਾਂ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਰਗੜ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਘਟਾਉਣ ਲਈ W=5% -8% ਦੇ ਛੋਟੇ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਨਾਲ ਚੁਣਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮੱਧਮ ਅਤੇ ਤਾਪਮਾਨ ਦੇ ਕਾਰਨ ਰਬੜ ਸਮੱਗਰੀ ਦੇ ਵਿਸਥਾਰ 'ਤੇ ਵੀ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਦਿੱਤੇ ਗਏ ਕੰਪਰੈਸ਼ਨ ਵਿਕਾਰ ਤੋਂ ਪਰੇ, ਵੱਧ ਤੋਂ ਵੱਧ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਵਿਸਥਾਰ ਦਰ 15% ਹੁੰਦੀ ਹੈ। ਇਸ ਸੀਮਾ ਤੋਂ ਵੱਧ ਜਾਣ ਦਾ ਮਤਲਬ ਹੈ ਕਿ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਢੁਕਵੀਂ ਨਹੀਂ ਹੈ, ਅਤੇ ਇਸਦੀ ਬਜਾਏ ਹੋਰ ਸਮੱਗਰੀਆਂ ਦੇ O-ਰਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਜਾਂ ਦਿੱਤੀ ਗਈ ਕੰਪਰੈਸ਼ਨ ਵਿਕਾਰ ਦਰ ਨੂੰ ਠੀਕ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

(3)ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ,ਸੀਲਿੰਗ ਗਰੂਵ ਵਿੱਚ ਸਥਾਪਿਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਓ-ਰਿੰਗ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਨਿਸ਼ਚਿਤ ਮਾਤਰਾ ਵਿੱਚ ਖਿੱਚ ਹੁੰਦੀ ਹੈ। ਕੰਪਰੈਸ਼ਨ ਰੇਟ ਵਾਂਗ, ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਦਾ ਵੀ ਓ-ਰਿੰਗ ਦੀ ਸੀਲਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਸੇਵਾ ਜੀਵਨ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ। ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਖਿੱਚਣ ਨਾਲ ਨਾ ਸਿਰਫ਼ ਓ-ਰਿੰਗ ਨੂੰ ਸਥਾਪਤ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਸਗੋਂ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਵਿਆਸ d0 ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਕਾਰਨ ਕੰਪਰੈਸ਼ਨ ਦਰ ਵੀ ਘਟਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਲੀਕੇਜ ਹੁੰਦਾ ਹੈ। ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ a ਨੂੰ ਇਸ ਤਰ੍ਹਾਂ ਦਰਸਾਇਆ ਜਾ ਸਕਦਾ ਹੈ:α= (d+d0)/(d1+d0)ਫਾਰਮੂਲੇ ਵਿੱਚ, d - ਸ਼ਾਫਟ ਵਿਆਸ (mm); D1-- O-ਰਿੰਗ ਦਾ ਅੰਦਰੂਨੀ ਵਿਆਸ (mm)।ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਦੀ ਰੇਂਜ 1% -5% ਹੈ। O-ਰਿੰਗ ਦੀ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਲਈ ਸਿਫ਼ਾਰਸ਼ ਕੀਤੇ ਮੁੱਲ ਸਾਰਣੀ ਵਿੱਚ ਦਿੱਤੇ ਗਏ ਹਨ। O-ਰਿੰਗ ਦੀ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਸਾਰਣੀ ਦੀ ਚੋਣ ਸੀਮਾ ਦੇ ਅਨੁਸਾਰ ਸ਼ਾਫਟ ਵਿਆਸ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਚੁਣੀ ਜਾ ਸਕਦੀ ਹੈ। O-ਰਿੰਗ ਲਈ ਸੰਕੁਚਨ ਅਨੁਪਾਤ ਅਤੇ ਖਿੱਚਣ ਦੀ ਮਾਤਰਾ ਦੀ ਤਰਜੀਹੀ ਸੀਮਾ।

ਤੀਜਾ- O-ਰਿੰਗ ਦੇ ਅੰਦਰੂਨੀ ਵਿਆਸ (ID), ਬਾਹਰੀ ਵਿਆਸ (OD), ਅਤੇ ਤਾਰ ਵਿਆਸ (C/S) ਵਿਚਕਾਰ ਸਬੰਧ।

OD=ID+C/S*2 ਜਿਵੇਂ ਕਿ: ID=3MM C/S=1MM OD=3MM+1*2=5MM

ਚੌਥਾ-ਮਟੀਰੀਅਲ ਜੋ ਆਮ ਤੌਰ 'ਤੇ ਓ-ਰਿੰਗਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ

- ਐਨਬੀਆਰ:ਐਨਬੀਆਰ ਓ-ਰਿੰਗ

ਇਸ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਤੇਲ ਪ੍ਰਤੀਰੋਧ, ਬੈਂਜੀਨ ਪ੍ਰਤੀਰੋਧ, ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਅਤੇ ਇਹ ਤੇਲ ਰੋਧਕ ਰਬੜ ਉਤਪਾਦਾਂ ਲਈ ਆਮ ਕੱਚੇ ਮਾਲ ਵਿੱਚੋਂ ਇੱਕ ਹੈ। ਇਹ ਤੇਲ ਰੋਧਕ ਗੈਸਕੇਟਾਂ, ਗੈਸਕੇਟਾਂ, ਰਬੜ ਦੀਆਂ ਹੋਜ਼ਾਂ, ਏਅਰਕ੍ਰਾਫਟ ਮੇਲਬਾਕਸਾਂ, ਲਚਕਦਾਰ ਪੈਕੇਜਿੰਗ, ਪ੍ਰਿੰਟਿੰਗ ਅਤੇ ਰੰਗਾਈ ਰਬੜ ਰੋਲਰਾਂ, ਕੇਬਲ ਸਮੱਗਰੀਆਂ ਅਤੇ ਚਿਪਕਣ ਵਾਲੇ ਪਦਾਰਥਾਂ ਦੇ ਨਿਰਮਾਣ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

- ਈਪੀਡੀਐਮ:EPDM ਓ-ਰਿੰਗ

ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਦੇ ਨਾਲ, ਜਦੋਂ ਕਿ ਮਜ਼ਬੂਤ ਮੌਸਮ ਪ੍ਰਤੀਰੋਧ ਵੀ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦਾ ਹੈ। ਈਥੀਲੀਨ ਪ੍ਰੋਪੀਲੀਨ ਡਾਇਨ ਮੋਨੋਮਰ (EPDM) ਓਜ਼ੋਨ ਪ੍ਰਤੀਰੋਧ, ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ, ਮੌਸਮ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਘੱਟ ਕੋਮਲਤਾ ਦੇ ਰੂਪ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਗੁਣ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦਾ ਹੈ, ਜੋ ਇਸਨੂੰ ਓਜ਼ੋਨ ਪ੍ਰਤੀਰੋਧਕ, ਮੌਸਮ ਪ੍ਰਤੀਰੋਧਕ, ਅਤੇ UV ਰੋਧਕ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਇਸਦੀਆਂ ਆਪਣੀਆਂ ਢਾਂਚਾਗਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਕਾਰਨ, EPDM ਰਬੜ ਦੀ ਲਾਟ ਪ੍ਰਤੀਰੋਧਤਾ, ਤੇਲ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਚਿਪਕਣ ਮੁਕਾਬਲਤਨ ਮਾੜੀ ਹੈ। ਫਿਰ ਵੀ, ਇਸ ਕਿਸਮ ਦੇ ਰਬੜ ਵਿੱਚ ਇੱਕ ਮੁੱਖ ਚੇਨ ਸੰਤ੍ਰਿਪਤ ਬਣਤਰ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇੱਕ ਦੂਜੇ ਦੀਆਂ ਸ਼ਕਤੀਆਂ ਅਤੇ ਕਮਜ਼ੋਰੀਆਂ ਤੋਂ ਸਿੱਖ ਕੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਇਸਨੂੰ ਹੋਰ ਸਮੱਗਰੀਆਂ ਨਾਲ ਮਿਲਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

- VMQ(ਸਿਲੀਕੋਨ):ਸਿਲੀਕੋਨ ਓ-ਰਿੰਗ

ਤਾਪਮਾਨ ਅਤੇ ਤੇਲ ਪ੍ਰਤੀਰੋਧ ਦੇ ਨਾਲ। ਸਿਲੀਕੋਨ ਰਬੜ ਵਿੱਚ ਘੱਟ-ਤਾਪਮਾਨ ਪ੍ਰਤੀਰੋਧ ਚੰਗਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇਹ ਆਮ ਤੌਰ 'ਤੇ -55 'ਤੇ ਕੰਮ ਕਰ ਸਕਦਾ ਹੈ℃. ਫਿਨਾਇਲ ਦੀ ਸ਼ੁਰੂਆਤ ਤੋਂ ਬਾਅਦ, ਇਹ -73 ਤੱਕ ਪਹੁੰਚ ਸਕਦਾ ਹੈ℃. ਸਿਲੀਕੋਨ ਰਬੜ ਦਾ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਵੀ ਸ਼ਾਨਦਾਰ ਹੈ, ਅਤੇ ਇਹ 180 'ਤੇ ਲੰਬੇ ਸਮੇਂ ਲਈ ਕੰਮ ਕਰ ਸਕਦਾ ਹੈ℃. ਇਹ 200 ਤੋਂ ਥੋੜ੍ਹਾ ਉੱਪਰ ਹੋਣ 'ਤੇ ਵੀ ਕਈ ਹਫ਼ਤਿਆਂ ਜਾਂ ਵੱਧ ਸਮੇਂ ਲਈ ਲਚਕਤਾ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦਾ ਹੈ।℃, ਅਤੇ 300 ਤੋਂ ਉੱਪਰ ਦੇ ਉੱਚ ਤਾਪਮਾਨ ਨੂੰ ਤੁਰੰਤ ਸਹਿ ਸਕਦਾ ਹੈ℃. ਸਿਲੀਕੋਨ ਰਬੜ ਵਿੱਚ ਸਾਹ ਲੈਣ ਦੀ ਸਮਰੱਥਾ ਚੰਗੀ ਹੁੰਦੀ ਹੈ ਅਤੇ ਸਿੰਥੈਟਿਕ ਪੋਲੀਮਰਾਂ ਵਿੱਚ ਆਕਸੀਜਨ ਦੀ ਪਾਰਦਰਸ਼ਤਾ ਸਭ ਤੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਸਿਲੀਕੋਨ ਰਬੜ ਵਿੱਚ ਸਰੀਰਕ ਜੜਤਾ ਦੀਆਂ ਪ੍ਰਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵੀ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਇਹ ਜੰਮਣ ਦਾ ਕਾਰਨ ਨਹੀਂ ਬਣਦਾ, ਜਿਸ ਕਾਰਨ ਇਸਨੂੰ ਡਾਕਟਰੀ ਖੇਤਰ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

- ਵਿਟਨ (FKM FPM):ਵਿਟਨ ਓ-ਰਿੰਗ

ਇਸ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ, ਆਕਸੀਕਰਨ ਪ੍ਰਤੀਰੋਧ, ਤੇਲ ਪ੍ਰਤੀਰੋਧ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਵਾਯੂਮੰਡਲੀ ਉਮਰ ਪ੍ਰਤੀਰੋਧ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਏਰੋਸਪੇਸ, ਹਵਾਬਾਜ਼ੀ, ਆਟੋਮੋਟਿਵ, ਪੈਟਰੋਲੀਅਮ ਅਤੇ ਘਰੇਲੂ ਉਪਕਰਣਾਂ ਵਰਗੇ ਖੇਤਰਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਗਿਆ ਹੈ। ਇਹ ਇੱਕ ਮੁੱਖ ਸਮੱਗਰੀ ਹੈ ਜਿਸਨੂੰ ਰਾਸ਼ਟਰੀ ਰੱਖਿਆ ਦੇ ਅਤਿ-ਆਧੁਨਿਕ ਉਦਯੋਗਾਂ ਵਿੱਚ ਬਦਲਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ।

- ਐਚਐਨਬੀਆਰ:HNBR ਓ-ਰਿੰਗ

ਇਸ ਵਿੱਚ ਤੇਲ ਪ੍ਰਤੀਰੋਧ ਚੰਗਾ ਹੈ (ਬਾਲਣ ਤੇਲ, ਲੁਬਰੀਕੇਟਿੰਗ ਤੇਲ, ਅਤੇ ਖੁਸ਼ਬੂਦਾਰ ਘੋਲਨ ਵਾਲਿਆਂ ਪ੍ਰਤੀ ਚੰਗਾ ਵਿਰੋਧ); ਅਤੇ ਇਸਦੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸੰਤ੍ਰਿਪਤ ਬਣਤਰ ਦੇ ਕਾਰਨ, ਇਸ ਵਿੱਚ ਚੰਗੀ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ, ਸ਼ਾਨਦਾਰ ਰਸਾਇਣਕ ਖੋਰ ਪ੍ਰਤੀਰੋਧ (ਫ੍ਰੀਓਨ, ਐਸਿਡ ਅਤੇ ਅਲਕਲੀ ਪ੍ਰਤੀ ਚੰਗਾ ਵਿਰੋਧ), ਸ਼ਾਨਦਾਰ ਓਜ਼ੋਨ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਉੱਚ ਸੰਕੁਚਨ ਸਥਾਈ ਵਿਗਾੜ ਪ੍ਰਤੀਰੋਧ ਹੈ; ਇਸ ਦੇ ਨਾਲ ਹੀ, ਹਾਈਡ੍ਰੋਜਨੇਟਿਡ ਨਾਈਟ੍ਰਾਈਲ ਰਬੜ ਵਿੱਚ ਉੱਚ ਤਾਕਤ, ਉੱਚ ਅੱਥਰੂ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਸ਼ਾਨਦਾਰ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਵਰਗੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵੀ ਹਨ, ਜੋ ਇਸਨੂੰ ਵਿਆਪਕ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਸਭ ਤੋਂ ਵਧੀਆ ਰਬੜਾਂ ਵਿੱਚੋਂ ਇੱਕ ਬਣਾਉਂਦੀਆਂ ਹਨ।

- ਸੀਆਰ(ਨਿਓਪ੍ਰੀਨ) :ਸੀਆਰ ਓ-ਰਿੰਗ

ਚੰਗੇ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਦੇ ਨਾਲ, ਤੇਲ ਪ੍ਰਤੀਰੋਧ, ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ, ਲਾਟ ਪ੍ਰਤੀਰੋਧ, ਸੂਰਜ ਦੀ ਰੌਸ਼ਨੀ ਪ੍ਰਤੀਰੋਧ, ਓਜ਼ੋਨ ਪ੍ਰਤੀਰੋਧ, ਐਸਿਡ ਅਤੇ ਖਾਰੀ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਰਸਾਇਣਕ ਰੀਐਜੈਂਟ ਪ੍ਰਤੀਰੋਧ। ਨੁਕਸਾਨ ਘੱਟ ਠੰਡ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਸਟੋਰੇਜ ਸਥਿਰਤਾ ਹੈ। ਇਸ ਵਿੱਚ ਉੱਚ ਤਣਾਅ ਸ਼ਕਤੀ, ਲੰਬਾਈ, ਉਲਟਾਉਣ ਵਾਲੀ ਕ੍ਰਿਸਟਲਿਨਿਟੀ, ਅਤੇ ਚੰਗੀ ਚਿਪਕਣ ਹੈ। ਬੁਢਾਪੇ ਅਤੇ ਗਰਮੀ ਪ੍ਰਤੀ ਰੋਧਕ। ਸ਼ਾਨਦਾਰ ਤੇਲ ਅਤੇ ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ

FVMQ: FVMQ O-ਰਿੰਗ ਚੰਗੀਆਂ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਰਸਾਇਣਕ ਸਥਿਰਤਾ ਦੇ ਨਾਲ, 200 'ਤੇ ਲੰਬੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ ਦੇ ਸਮਰੱਥ।℃ਅਤੇ 250 'ਤੇ ਥੋੜ੍ਹੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ℃; ਭੁਰਭੁਰਾਪਣ ਬਿੰਦੂ -20 ਤੋਂ ਹੁੰਦਾ ਹੈ℃-40 ਤੱਕ℃; ਸ਼ਾਨਦਾਰ ਮੱਧਮ ਪ੍ਰਤੀਰੋਧ, ਜੈਵਿਕ ਘੋਲਕ, ਅਜੈਵਿਕ ਐਸਿਡ, ਅਤੇ ਆਕਸੀਡੈਂਟਾਂ ਦੇ ਵਿਰੁੱਧ ਸ਼ਾਨਦਾਰ ਸਥਿਰਤਾ, ਖਾਸ ਕਰਕੇ ਸ਼ਾਨਦਾਰ ਐਸਿਡ ਪ੍ਰਤੀਰੋਧ; ਇਸ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਮੌਸਮ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਓਜ਼ੋਨ ਪ੍ਰਤੀਰੋਧ ਹੈ। ਕਈ ਸਾਲਾਂ ਤੱਕ ਵਾਯੂਮੰਡਲ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ ਤੋਂ ਬਾਅਦ, ਇਸਦੇ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਗੁਣ ਬਹੁਤ ਘੱਟ ਬਦਲਦੇ ਹਨ, ਅਤੇ ਸੂਖਮ ਜੀਵਾਂ 'ਤੇ ਇਸਦਾ ਪ੍ਰਭਾਵ ਵੀ ਮੁਕਾਬਲਤਨ ਸਥਿਰ ਹੁੰਦਾ ਹੈ।

- FEPM(ਅਫਲਾਸ):FEPM ਓ-ਰਿੰਗ

ਇਸ ਵਿੱਚ ਚੰਗੀ ਸਥਿਰਤਾ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ, ਖਾਸ ਕਰਕੇ ਤੇਜ਼ਾਬ, ਖਾਰੀ, ਅਤੇ ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੇ ਵਾਹਨ ਬਾਲਣਾਂ, ਲੁਬਰੀਕੈਂਟਸ, ਬ੍ਰੇਕ ਤੇਲਾਂ, ਖਣਿਜ ਤੇਲਾਂ ਅਤੇ ਸਿਲੀਕੋਨ ਤੇਲਾਂ ਲਈ ਮਜ਼ਬੂਤ ਆਕਸੀਡਾਈਜ਼ਿੰਗ ਏਜੰਟਾਂ ਦੀ ਉੱਚ ਗਾੜ੍ਹਾਪਣ ਪ੍ਰਤੀ ਰੋਧਕਤਾ ਹੈ, ਨਾਲ ਹੀ ਉੱਚ-ਦਬਾਅ ਵਾਲੇ ਪਾਣੀ ਦੇ ਭਾਫ਼, ਪਾਣੀ ਅਤੇ ਬਿਜਲੀ ਦੇ ਇਨਸੂਲੇਸ਼ਨ ਪ੍ਰਤੀ ਸ਼ਾਨਦਾਰ ਰੋਧਕਤਾ ਹੈ। ਇਸ ਵਿੱਚ ਘੱਟ ਸਾਹ ਲੈਣ ਦੀ ਸਮਰੱਥਾ ਹੈ ਅਤੇ ਇਸਨੂੰ -400 ਅਤੇ 200 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਦੇ ਵਿਚਕਾਰ ਤਾਪਮਾਨ 'ਤੇ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

- ਐਫਐਫਕੇਐਮ:FFKM ਓ-ਰਿੰਗ

ਪੌਲੀਟੈਟ੍ਰਾਫਲੋਰੋਇਥੀਲੀਨ ਦੀ ਲਚਕਤਾ ਅਤੇ ਥਰਮਲ ਅਤੇ ਰਸਾਇਣਕ ਸਥਿਰਤਾ ਹੈ। ਲੰਬੇ ਸਮੇਂ ਲਈ ਕੰਮ ਕਰਨ ਵਾਲਾ ਤਾਪਮਾਨ -39~288 ਡਿਗਰੀ ਸੈਲਸੀਅਸ, ਥੋੜ੍ਹੇ ਸਮੇਂ ਲਈ 315 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਤੱਕ, ਅਜੇ ਵੀ ਭੁਰਭੁਰਾ ਤਾਪਮਾਨ ਤੋਂ ਹੇਠਾਂ ਇੱਕ ਖਾਸ ਡਿਗਰੀ ਪਲਾਸਟਿਕਤਾ ਹੈ, ਸਖ਼ਤ ਪਰ ਭੁਰਭੁਰਾ ਨਹੀਂ, ਅਤੇ ਝੁਕਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਫਲੋਰੀਨੇਟਿਡ ਘੋਲਨ ਵਾਲਿਆਂ ਵਿੱਚ ਸੋਜ ਨੂੰ ਛੱਡ ਕੇ ਸਾਰੇ ਰਸਾਇਣਾਂ ਲਈ ਸਥਿਰ। ਇਹ ਵਰਤਮਾਨ ਵਿੱਚ ਦੁਨੀਆ ਦਾ ਸਭ ਤੋਂ ਮਹਿੰਗਾ ਰਬੜ ਹੈ। ਬ੍ਰਾਂਡ:ਕਾਲਰੇਜ਼

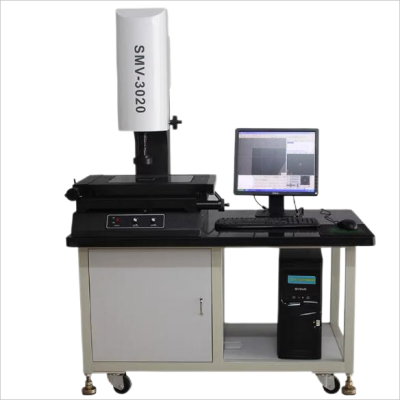

ਪੰਜਵਾਂ- ਰਬੜ ਓ-ਰਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਮਾਪਣ ਦੇ ਤਰੀਕੇ ਅਤੇ ਔਜ਼ਾਰ।

ਆਮ ਮਾਪਣ ਵਾਲੇ ਔਜ਼ਾਰ ਕੋਲ:

1-ਉੱਚ ਸ਼ੁੱਧਤਾ ਪ੍ਰੋਜੈਕਟਰ

ਯੰਤਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:ਸੰਪਰਕ ਰਹਿਤ ਮਾਪ, ਮਾਪ ਨੂੰ ਅਦਿੱਖ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਪਤਲੀਆਂ-ਦੀਵਾਰਾਂ ਵਾਲੇ ਅਤੇ ਨਰਮ ਹਿੱਸਿਆਂ ਨੂੰ ਮਾਪਣ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦਾ ਹੈ; ਮਜ਼ਬੂਤ ਚਿੱਤਰ ਵਿਸਤਾਰ ਕਾਰਜ ਅਤੇ ਮਜ਼ਬੂਤ ਛੋਟੇ ਆਕਾਰ ਦੀ ਮਾਪਣ ਯੋਗਤਾ ਹੈ; ਤੇਜ਼ ਮਾਪ ਦੀ ਗਤੀ ਮਾਪ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਕਰਦੀ ਹੈ; ਸੈਂਪਲਿੰਗ ਪੁਆਇੰਟਾਂ ਦੀ ਉੱਚ ਘਣਤਾ ਮਾਪ ਦੀ ਉੱਚ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ; ਸੁਵਿਧਾਜਨਕ ਕਲੈਂਪਿੰਗ.

2-ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਜੀਟਲ ਕੈਲੀਪਰ

ਯੰਤਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:ਇੱਕ ਲੰਬਾਈ ਮਾਪਣ ਵਾਲਾ ਟੂਲ ਜੋ ਮਾਪ ਮੁੱਲਾਂ ਨੂੰ ਡਿਜੀਟਲ ਰੂਪ ਵਿੱਚ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਨ ਲਈ ਕੈਪੇਸਿਟਿਵ ਅਤੇ ਮੈਗਨੈਟਿਕ ਗਰਿੱਡ ਵਰਗੇ ਮਾਪ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਰੈਜ਼ੋਲਿਊਸ਼ਨ 0.01mm ਹੈ, ਜਿਸਦੀ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਗਲਤੀ ± 0.03mm/150mm ਹੈ। 0.005mm ਦੇ ਰੈਜ਼ੋਲਿਊਸ਼ਨ ਵਾਲੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਡਿਜੀਟਲ ਕੈਲੀਪਰ ਵੀ ਹਨ, ਜਿਸਦੀ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਗਲਤੀ ± 0.015mm/150mm ਹੈ। 0.001mm ਦੇ ਰੈਜ਼ੋਲਿਊਸ਼ਨ ਵਾਲਾ ਇੱਕ ਮਲਟੀ-ਪਰਪਜ਼ ਡਿਜੀਟਲ ਡਿਸਪਲੇਅ ਮਾਈਕ੍ਰੋਮੀਟਰ ਕੈਲੀਪਰ ਵੀ ਹੈ (ਜੋ ਕਿ Anyi ਮਾਪਣ ਵਾਲੇ ਸਾਧਨਾਂ ਲਈ ਇੱਕ ਰਾਸ਼ਟਰੀ ਪੇਟੈਂਟ ਹੈ ਅਤੇ ਸਿਰਫ਼ ਉਹ ਹੀ ਇਸਨੂੰ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਨ), ਜਿਸਦੀ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਗਲਤੀ ± 0.005mm/50mm ਹੈ। ਸਹਿਜ ਅਤੇ ਸਪਸ਼ਟ ਰੀਡਿੰਗ ਦੇ ਕਾਰਨ, ਮਾਪ ਕੁਸ਼ਲਤਾ ਉੱਚ ਹੈ।

3-π ਰੂਲਰ(ਪਾਈਟੇਪ)

ਯੰਤਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:

1. π ਰੂਲਰ ਇੱਕ ਲਚਕੀਲੇ ਸਟੀਲ ਸਟ੍ਰਿਪ ਤੋਂ ਬਣਿਆ ਹੁੰਦਾ ਹੈ। ਇਸਦੇ ਦੋਵੇਂ ਸਿਰੇ ਕ੍ਰਮਵਾਰ ਮੁੱਖ ਅਤੇ ਸਹਾਇਕ ਰੂਲਰਾਂ ਨਾਲ ਉੱਕਰੇ ਹੋਏ ਹਨ। ਮੁੱਖ ਰੂਲਰ ਦਾ ਘੱਟੋ-ਘੱਟ ਗ੍ਰੈਜੂਏਸ਼ਨ ਮੁੱਲ 0.5mm ਜਾਂ 1mm ਹੈ; ਸਹਾਇਕ ਰੂਲਰ ਦੇ ਘੱਟੋ-ਘੱਟ ਗ੍ਰੈਜੂਏਸ਼ਨ ਮੁੱਲ 0.02mm, 0.05mm, 0.01mm, 0.1mm, ਆਦਿ ਹਨ।

2. ਵਰਤੋਂ ਵਿੱਚ ਹੋਣ 'ਤੇ, ਵਰਕਪੀਸ ਦੇ ਦੁਆਲੇ π ਰੂਲਰ ਲਪੇਟੋ ਅਤੇ ਮਾਪੇ ਗਏ ਟੁਕੜੇ ਦੇ ਔਸਤ ਵਿਆਸ ਨੂੰ ਸਿੱਧੇ ਪੜ੍ਹਨ ਲਈ ਵਰਨੀਅਰ ਰੀਡਿੰਗ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰੋ।

- ਫਾਇਦੇ ਅਤੇ ਨੁਕਸਾਨ

(1). ਉੱਚ ਸ਼ੁੱਧਤਾ: ਜਿਵੇਂ ਕਿ ਵਿਆਸ ਨੂੰ π ਰੂਲਰ ਦੇ ਘੇਰੇ ਰਾਹੀਂ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ, ਰੂਲਰ ਦੇ ਉਤਪਾਦਨ ਦੌਰਾਨ ਮਾਰਕਿੰਗ ਗਲਤੀ ਨੂੰ π ਗੁਣਾ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਮਾਪ ਦੇ ਨਤੀਜਿਆਂ ਵਿੱਚ ਪ੍ਰਤੀਬਿੰਬਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ φ ਵਿੱਚ 500mm ਤੋਂ ਉੱਪਰ ਦੇ ਵੱਡੇ ਵਿਆਸ ਮਾਪਾਂ ਵਿੱਚ, ਇਸਦੀ ਸ਼ੁੱਧਤਾ ਵਰਨੀਅਰ ਕੈਲੀਪਰ ਨਾਲੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ। ਰੁਕੋ φ ਇਹ ਫਾਇਦਾ 1000mm ਤੋਂ ਉੱਪਰ ਦੇ ਮਾਪਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ 'ਤੇ ਪ੍ਰਮੁੱਖ ਹੈ।

(2)। ਜਦੋਂ π ਰੂਲਰ ਨਾਲ ਸਟੀਲ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਕੰਮ ਦੇ ਟੁਕੜੇ ਦੇ ਤਾਪਮਾਨ ਤੋਂ ਪ੍ਰਭਾਵਿਤ ਨਹੀਂ ਹੁੰਦਾ। ਇਹ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ π ਰੂਲਰ ਬਹੁਤ ਪਤਲਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਇਹ ਮਾਪ ਦੌਰਾਨ ਬਹੁਤ ਘੱਟ ਸਮੇਂ ਵਿੱਚ ਟੈਸਟ ਕੀਤੇ ਟੁਕੜੇ ਨਾਲ ਵੱਖਰਾ ਹੋਵੇਗਾ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਹਨਾਂ ਦੇ ਥਰਮਲ ਵਿਸਥਾਰ ਗੁਣਾਂਕ ਬਹੁਤ ਨੇੜੇ ਹਨ, ਮੂਲ ਰੂਪ ਵਿੱਚ ਤਾਪਮਾਨ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਦੂਰ ਕਰਦੇ ਹਨ।

(3. ਵੱਡੇ ਅਤੇ ਵਾਧੂ ਵੱਡੇ ਵਿਆਸ ਦੇ ਮਾਪ ਵਿੱਚ, ਸਹਾਇਕ ਹਿੱਸਿਆਂ (ਪੇਟੈਂਟ ਕੀਤੇ ਚੁੰਬਕੀ ਪੁਲਾਂ) ਦੀ ਵਰਤੋਂ ਇੱਕ ਸਮੇਂ ਵਿੱਚ ਇੱਕ ਵਿਅਕਤੀ ਦੁਆਰਾ ਆਸਾਨੀ ਨਾਲ ਕੰਮ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ।

(4)। ਪਤਲੀਆਂ-ਦੀਵਾਰਾਂ ਵਾਲੇ ਹਿੱਸਿਆਂ ਨੂੰ ਮਾਪਣ ਨਾਲ ਕੰਮ ਦੇ ਟੁਕੜੇ ਦੀ ਵਿਗਾੜ ਪੈਦਾ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੈ। (5)। ਚੁੱਕਣ ਅਤੇ ਸਟੋਰ ਕਰਨ ਲਈ ਸੁਵਿਧਾਜਨਕ (6)। ਕੀਮਤ ਘੱਟ ਹੈ।

(7). ਨੁਕਸਾਨ: ਰੀਡਿੰਗ ਨੂੰ ਲਾਕ ਕਰਨ ਵਿੱਚ ਅਸਮਰੱਥ; ਅੰਡਾਕਾਰ ਵਰਗੇ ਜਿਓਮੈਟ੍ਰਿਕ ਭਟਕਣਾਵਾਂ ਨੂੰ ਮਾਪਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ।

ਛੇਵਾਂ ਓ-ਰਿੰਗ ਵਰਤੋਂ ਅਤੇ ਓ-ਰਿੰਗ ਸਥਾਪਨਾ।

1. ਓ-ਰਿੰਗ ਦੀ ਵਰਤੋਂ

O-ਰਿੰਗ ਵੱਖ-ਵੱਖ ਹਾਈਡ੍ਰੌਲਿਕ ਅਤੇ ਨਿਊਮੈਟਿਕ ਹਿੱਸਿਆਂ, ਸਿਲੰਡਰ ਸਤਹਾਂ ਅਤੇ ਫਲੈਂਜ ਸਤਹਾਂ ਦੇ ਜੋੜਾਂ 'ਤੇ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਗਤੀ ਦੌਰਾਨ ਵਰਤੇ ਜਾਣ ਵਾਲੇ O-ਰਿੰਗਾਂ ਲਈ, ਜਦੋਂ ਕੰਮ ਕਰਨ ਦਾ ਦਬਾਅ 9.8Mpa ਤੋਂ ਵੱਧ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇੱਕ-ਦਿਸ਼ਾਵੀ ਦਬਾਅ ਦੇ ਅਧੀਨ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਦਬਾਅ ਦੀ ਦਿਸ਼ਾ ਵਿੱਚ O-ਰਿੰਗ ਦੇ ਦੂਜੇ ਪਾਸੇ ਇੱਕ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਲਗਾਈ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ; ਜੇਕਰ ਦੋ-ਦਿਸ਼ਾਵੀ ਸੰਕੁਚਨ ਦੇ ਅਧੀਨ ਹੁੰਦਾ ਹੈ, ਤਾਂ O-ਰਿੰਗ ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ 'ਤੇ ਇੱਕ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਰੱਖੋ। ਰਗੜ ਨੂੰ ਘਟਾਉਣ ਲਈ, ਪਾੜਾ-ਆਕਾਰ ਦੇ ਰਿਟੇਨਿੰਗ ਰਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਜਦੋਂ ਦਬਾਅ ਤਰਲ ਖੱਬੇ ਤੋਂ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸੱਜੀ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਉੱਪਰ ਵੱਲ ਧੱਕ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਖੱਬੀ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਸੀਲਬੰਦ ਸਤਹ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਨਹੀਂ ਆਉਂਦੀ, ਇਸ ਤਰ੍ਹਾਂ ਰਗੜ ਬਲ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ। ਕੁੱਲ ਮਿਲਾ ਕੇ, ਰਿਟੇਨਿੰਗ ਰਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਸੀਲਿੰਗ ਡਿਵਾਈਸ ਦੇ ਰਗੜ ਬਲ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਅਤੇ ਪਾੜੇ ਦੇ ਆਕਾਰ ਦੇ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਇਸ ਰਗੜ ਬਲ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਬਹੁਤ ਮਹੱਤਵ ਰੱਖਦੇ ਹਨ। ਸਥਿਰ O-ਰਿੰਗਾਂ ਲਈ, ਜਦੋਂ ਕੰਮ ਕਰਨ ਦਾ ਦਬਾਅ 32Mpa ਤੋਂ ਵੱਧ ਹੁੰਦਾ ਹੈ ਤਾਂ ਇੱਕ ਰਿਟੇਨਿੰਗ ਰਿੰਗ ਦੀ ਵੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

2. ਓਰਿੰਗ ਇੰਸਟਾਲੇਸ਼ਨ

ਓ-ਰਿੰਗਾਂ ਦੀ ਇੰਸਟਾਲੇਸ਼ਨ ਗੁਣਵੱਤਾ ਦਾ ਉਨ੍ਹਾਂ ਦੀ ਸੀਲਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਸੇਵਾ ਜੀਵਨ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ। ਲੀਕੇਜ ਸਮੱਸਿਆਵਾਂ ਅਕਸਰ ਮਾੜੀ ਇੰਸਟਾਲੇਸ਼ਨ ਕਾਰਨ ਹੁੰਦੀਆਂ ਹਨ। ਇੰਸਟਾਲੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਓ-ਰਿੰਗ ਨੂੰ ਖੁਰਚਣ, ਗਲਤ ਢੰਗ ਨਾਲ ਅਲਾਈਨ ਕਰਨ ਜਾਂ ਮਰੋੜਨ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ। ਅਸੈਂਬਲੀ ਤੋਂ ਪਹਿਲਾਂ, ਸੀਲਿੰਗ ਗਰੂਵ ਅਤੇ ਸੀਲਿੰਗ ਮੇਲਿੰਗ ਸਤਹ ਨੂੰ ਸਖਤੀ ਨਾਲ ਸਾਫ਼ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ; ਉਸੇ ਸਮੇਂ, ਉਸ ਸਤਹ 'ਤੇ ਲੁਬਰੀਕੇਟਿੰਗ ਗਰੀਸ ਲਗਾਓ ਜਿਸ ਵਿੱਚੋਂ ਓ-ਰਿੰਗ ਦੀ ਅਸੈਂਬਲੀ ਦੌਰਾਨ ਲੰਘਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ। ਇੰਸਟਾਲੇਸ਼ਨ ਦੌਰਾਨ ਓ-ਰਿੰਗ ਨੂੰ ਤਿੱਖੇ ਕਿਨਾਰਿਆਂ ਜਿਵੇਂ ਕਿ ਤਿੱਖੇ ਕੋਨਿਆਂ ਅਤੇ ਧਾਗਿਆਂ ਦੁਆਰਾ ਕੱਟਣ ਜਾਂ ਖੁਰਚਣ ਤੋਂ ਰੋਕਣ ਲਈ, ਇੰਸਟਾਲੇਸ਼ਨ ਦੇ ਸ਼ਾਫਟ ਸਿਰੇ ਅਤੇ ਮੋਰੀ ਦੇ ਸਿਰੇ 'ਤੇ 15 º ਤੋਂ 30 º ਲੀਡ-ਇਨ ਐਂਗਲ ਛੱਡਣਾ ਚਾਹੀਦਾ ਹੈ। ਜਦੋਂ ਓ-ਰਿੰਗ ਨੂੰ ਬਾਹਰੀ ਧਾਗੇ ਵਿੱਚੋਂ ਲੰਘਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਬਾਹਰੀ ਧਾਗੇ ਨੂੰ ਢੱਕਣ ਲਈ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਪਤਲੀ-ਦੀਵਾਰ ਵਾਲੀ ਧਾਤ ਗਾਈਡ ਸਲੀਵ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ; ਜੇਕਰ ਓ-ਰਿੰਗ ਨੂੰ ਛੱਤ ਵਿੱਚੋਂ ਲੰਘਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਛੱਤ ਨੂੰ ਇੱਕ ਅਨੁਸਾਰੀ ਤਿਰਛੀ ਸ਼ਕਲ ਵਿੱਚ ਉਲਟਾ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ O-ਰਿੰਗ 'ਤੇ ਖੁਰਚਣ ਤੋਂ ਬਚਿਆ ਜਾ ਸਕੇ। ਨਾਲੀ ਦਾ ਢਲਾਣ ਕੋਣ ਆਮ ਤੌਰ 'ਤੇ a=120 º~140 º ਹੁੰਦਾ ਹੈ।

ਤੁਸੀਂ ਇੱਥੋਂ ਬਹੁਤ ਸਾਰਾ ਸੰਬੰਧਿਤ ਗਿਆਨ ਸਿੱਖ ਸਕਦੇ ਹੋ। ਬਾਅਦ ਵਿੱਚ, ਅਸੀਂ ਇਸ ਬਾਰੇ ਕੁਝ ਗਿਆਨ ਪੇਸ਼ ਕਰਾਂਗੇਤੇਲ ਸੀਲਾਂ, ਹਾਈਡ੍ਰੌਲਿਕ ਸੀਲ,ਜਾਂ ਹੋਰਅਨੁਕੂਲਿਤ ਰਬੜ ਦੇ ਹਿੱਸੇ,ਜਿਵੇ ਕੀਬਿੱਲੀ ਦੇ ਤੇਲ ਦੀ ਮੋਹਰ, NBR ਤੇਲ ਸੀਲ,FKM ਤੇਲ ਸੀਲ,ਟੀਸੀ ਤੇਲ ਸੀਲ,ਟੀਬੀ ਤੇਲ ਸੀਲ ਟੀਏ ਤੇਲ ਸੀਲ, ਐਸਸੀ ਤੇਲ ਸੀਲ ਐਸਬੀ ਤੇਲ ਸੀਲ,ਪਿਸਟਨ ਸੀਲ, ਡੰਡੇ ਦੀ ਮੋਹਰ ,ਸਪਰਿੰਗ ਸੀਲ ,ਬੰਧੂਆ ਮੋਹਰ, ਯੂ ਕੱਪ ਸੀਲ, ਧੂੜ ਸੀਲ,ਵਾਈਪਰ ਸੀਲ, ਅੰਗੂਠੀ ਪਹਿਨੋ, ਬੈਕਅੱਪ ਅੰਗੂਠੀ,ਰਬੜ ਦੀਆਂ ਤਾਰਾਂ, ਓ-ਰਿੰਗ ਦੀਆਂ ਤਾਰਾਂ, ਇਸ ਲਈ ਸਾਨੂੰ ਇਸ ਗਿਆਨ ਨੂੰ ਸਾਰਿਆਂ ਨਾਲ ਜਾਣੂ ਕਰਵਾਉਣ ਲਈ ਹੋਰ ਸਮਾਂ ਚਾਹੀਦਾ ਹੈ। ਤੁਹਾਡੇ ਸਮੇਂ ਲਈ ਧੰਨਵਾਦ!